Descubra como o inserto para usinagem pode revolucionar sua produção

Por: Cláudio - 08 de Agosto de 2025

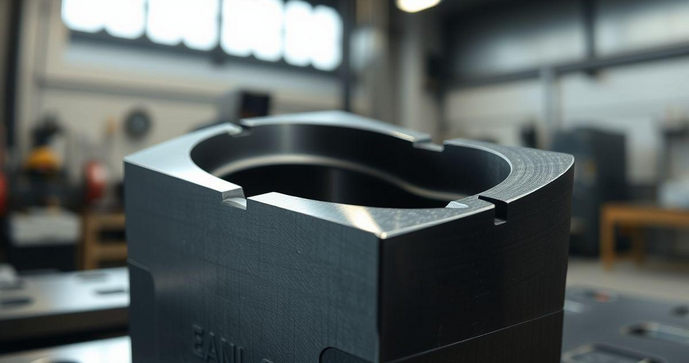

O inserto para usinagem é uma ferramenta fundamental na indústria moderna, desempenhando um papel crucial na eficiência e precisão dos processos de fabricação. Com a evolução das tecnologias de usinagem, esses componentes se tornaram indispensáveis para otimizar a produção e garantir resultados de alta qualidade. Neste artigo, vamos explorar as vantagens, tipos e dicas essenciais para escolher e manter o inserto ideal, ajudando você a maximizar a performance de suas máquinas.

Vantagens do Inserto para Usinagem na Indústria

O inserto para usinagem é uma ferramenta que tem se destacado na indústria devido às suas inúmeras vantagens. Esses componentes são projetados para proporcionar eficiência, precisão e durabilidade, sendo essenciais para otimizar processos de usinagem. A seguir, abordaremos as principais vantagens que os insertos oferecem, demonstrando por que eles são uma escolha inteligente para empresas que buscam melhorar sua produção.

Uma das principais vantagens do inserto para usinagem é a sua capacidade de aumentar a produtividade. Com a utilização de insertos de alta qualidade, as máquinas podem operar em velocidades mais elevadas, reduzindo o tempo de ciclo e aumentando a quantidade de peças produzidas em um determinado período. Isso é especialmente importante em ambientes de produção em massa, onde cada segundo conta. A eficiência proporcionada pelos insertos permite que as empresas atendam à demanda do mercado de forma mais eficaz.

Além disso, os insertos para usinagem são projetados para oferecer uma vida útil prolongada. Fabricados com materiais de alta resistência, como metal duro, esses componentes suportam condições adversas de trabalho, como altas temperaturas e pressões. Isso significa que as empresas podem reduzir a frequência de trocas de ferramentas, economizando tempo e custos com manutenção. A durabilidade dos insertos também contribui para a consistência da qualidade das peças usinadas, uma vez que a ferramenta permanece afiada por mais tempo, resultando em cortes mais precisos.

A versatilidade é outra característica marcante dos insertos para usinagem. Eles estão disponíveis em uma ampla variedade de formatos, tamanhos e geometrias, permitindo que sejam utilizados em diferentes aplicações, desde usinagem de metais até plásticos e compósitos. Essa adaptabilidade torna os insertos uma solução ideal para empresas que trabalham com diversos materiais e processos. Além disso, a possibilidade de trocar apenas o inserto, em vez de toda a ferramenta, proporciona uma economia significativa e facilita a adaptação a novas demandas de produção.

Os insertos também contribuem para a melhoria da qualidade das peças usinadas. Com geometrias projetadas para otimizar o corte, esses componentes reduzem a formação de rebarbas e melhoram o acabamento superficial das peças. Isso é crucial em setores onde a precisão e a estética são fundamentais, como na indústria automotiva e na fabricação de equipamentos médicos. A qualidade superior das peças não apenas atende às especificações dos clientes, mas também minimiza a necessidade de retrabalho, resultando em economia de tempo e recursos.

Outro ponto a ser destacado é a redução de custos operacionais. Embora o investimento inicial em insertos de alta qualidade possa ser maior, a economia gerada ao longo do tempo compensa esse custo. A maior durabilidade, a redução do tempo de inatividade das máquinas e a diminuição da necessidade de manutenção são fatores que contribuem para a diminuição dos custos operacionais. Além disso, a eficiência no uso de materiais e a minimização de desperdícios também impactam positivamente a rentabilidade das empresas.

A segurança no ambiente de trabalho é uma preocupação constante na indústria, e os insertos para usinagem também desempenham um papel importante nesse aspecto. Com a utilização de ferramentas de alta qualidade, o risco de falhas e acidentes é reduzido. Insertos bem projetados garantem um corte mais controlado, minimizando a possibilidade de quebras e fragmentos que possam causar danos aos operadores ou às máquinas. Isso resulta em um ambiente de trabalho mais seguro e produtivo.

Por fim, a inovação constante na fabricação de insertos para usinagem tem levado ao desenvolvimento de tecnologias avançadas, como revestimentos especiais que melhoram ainda mais a performance das ferramentas. Esses revestimentos aumentam a resistência ao desgaste e à corrosão, permitindo que os insertos mantenham suas propriedades mesmo em condições extremas. A adoção dessas inovações pode proporcionar uma vantagem competitiva significativa para as empresas que buscam se destacar no mercado.

Em resumo, as vantagens do inserto para usinagem na indústria são numerosas e impactantes. Desde o aumento da produtividade e a durabilidade das ferramentas até a melhoria da qualidade das peças e a redução de custos operacionais, esses componentes são essenciais para otimizar processos de usinagem. Investir em insertos de alta qualidade é uma decisão estratégica que pode levar a resultados significativos e sustentáveis para as empresas.

Tipos de Insertos e Suas Aplicações Específicas

Os insertos para usinagem são ferramentas essenciais na indústria, projetados para atender a uma variedade de aplicações e processos de fabricação. Com a evolução das tecnologias de usinagem, diferentes tipos de insertos foram desenvolvidos para atender às necessidades específicas de cada operação. Neste artigo, vamos explorar os principais tipos de insertos e suas aplicações, ajudando você a entender qual é a melhor opção para suas necessidades de usinagem.

Um dos tipos mais comuns de insertos é o inserto de corte, que é amplamente utilizado em operações de torneamento. Esses insertos são projetados para remover material de peças cilíndricas, como eixos e tubos. Os insertos de corte podem ser feitos de materiais como metal duro ou cerâmica, dependendo da dureza do material a ser usinado. Eles são disponíveis em várias geometrias, como triângulos, quadrados e retangulares, permitindo que sejam utilizados em diferentes configurações de máquinas. A escolha do inserto de corte adequado pode impactar diretamente a eficiência e a qualidade do processo de torneamento.

Outro tipo importante é o inserto de fresagem, que é utilizado em operações de fresagem para criar superfícies planas, chanfrados ou perfis complexos. Os insertos de fresagem são frequentemente utilizados em fresadoras e são projetados para trabalhar em conjunto com ferramentas como a Fresa de topo. Esses insertos podem ter diferentes ângulos de corte e geometrias, permitindo que sejam adaptados a uma ampla gama de materiais e aplicações. A fresagem é uma operação versátil que pode ser utilizada em diversos setores, desde a fabricação de peças automotivas até a produção de componentes eletrônicos.

Os insertos de desbaste são projetados para remover grandes quantidades de material rapidamente. Eles são ideais para operações de desbaste inicial, onde a prioridade é a remoção eficiente de material em vez de um acabamento superficial perfeito. Esses insertos são frequentemente utilizados em máquinas de usinagem de alta potência e são feitos de materiais resistentes ao desgaste. A utilização de insertos de desbaste pode acelerar significativamente o processo de usinagem, reduzindo o tempo de ciclo e aumentando a produtividade.

Os insertos de acabamento, por outro lado, são projetados para operações que exigem alta precisão e um acabamento superficial de qualidade. Esses insertos são utilizados após as operações de desbaste e são essenciais para garantir que as peças atendam às especificações de tolerância e acabamento. Os insertos de acabamento são frequentemente feitos de materiais de alta qualidade e possuem geometrias projetadas para minimizar a formação de rebarbas e melhorar a qualidade da superfície. A escolha do inserto de acabamento adequado é crucial para garantir a qualidade final das peças usinadas.

Além dos tipos mencionados, existem também os insertos de usinagem de alta temperatura, que são projetados para operar em condições extremas de temperatura e pressão. Esses insertos são frequentemente utilizados em aplicações de usinagem de materiais difíceis, como titânio e ligas de níquel. Eles são feitos de materiais especiais que resistem ao desgaste e à deformação em altas temperaturas, garantindo um desempenho confiável mesmo nas condições mais desafiadoras.

Os insertos de usinagem de precisão são outra categoria importante, projetados para operações que exigem alta precisão e controle. Esses insertos são frequentemente utilizados em indústrias que trabalham com tolerâncias rigorosas, como a indústria aeroespacial e médica. A precisão dos insertos de usinagem de precisão é fundamental para garantir que as peças atendam às especificações exatas e funcionem corretamente em suas aplicações finais.

Os insertos de múltiplos cortes são uma inovação recente que permite que uma única ferramenta realize várias operações de usinagem. Esses insertos são projetados para serem utilizados em máquinas CNC e podem ser adaptados para diferentes tipos de cortes e operações. A versatilidade dos insertos de múltiplos cortes pode resultar em uma redução significativa nos custos de produção, uma vez que permite que as empresas utilizem uma única ferramenta para várias aplicações.

Por fim, a escolha do tipo de inserto adequado depende de vários fatores, incluindo o material a ser usinado, a operação específica e as condições de trabalho. É fundamental considerar as características do material, como dureza e resistência ao desgaste, ao selecionar o inserto apropriado. Além disso, a geometria do inserto e o ângulo de corte também desempenham um papel importante na eficiência do processo de usinagem.

Em resumo, os diferentes tipos de insertos para usinagem oferecem uma ampla gama de opções para atender às necessidades específicas de cada operação. Desde insertos de corte e fresagem até insertos de desbaste e acabamento, cada tipo tem suas próprias características e aplicações. Compreender as vantagens e limitações de cada tipo de inserto é essencial para otimizar os processos de usinagem e garantir a qualidade das peças produzidas.

Como Escolher o Inserto Ideal para Sua Máquina

A escolha do inserto ideal para sua máquina de usinagem é uma decisão crucial que pode impactar diretamente a eficiência, a qualidade e a rentabilidade do seu processo de fabricação. Com uma variedade tão ampla de opções disponíveis no mercado, é fundamental entender os fatores que influenciam essa escolha. Neste artigo, abordaremos os principais aspectos a serem considerados ao selecionar o inserto adequado, garantindo que você faça uma escolha informada e eficaz.

O primeiro passo na escolha do inserto ideal é entender o material da peça que será usinada. Diferentes materiais possuem características distintas, como dureza, resistência ao desgaste e propriedades térmicas. Por exemplo, se você estiver usinando aço inoxidável, será necessário um inserto com um revestimento que resista ao calor e ao desgaste. Por outro lado, para materiais mais macios, como alumínio, um inserto com geometria mais afiada pode ser mais eficaz. Portanto, conhecer as propriedades do material a ser usinado é essencial para selecionar o inserto correto.

Outro fator importante a ser considerado é o tipo de operação que será realizada. Os insertos são projetados para diferentes tipos de usinagem, como torneamento, fresagem, desbaste e acabamento. Cada operação exige características específicas do inserto, como geometria, ângulo de corte e tipo de material. Por exemplo, para operações de desbaste, é recomendável utilizar insertos robustos que possam suportar altas taxas de remoção de material, enquanto para operações de acabamento, insertos com geometrias mais finas e precisas são mais adequados. Portanto, é fundamental alinhar o tipo de inserto ao tipo de operação que será realizada.

A geometria do inserto também desempenha um papel crucial na escolha do inserto ideal. A geometria refere-se à forma e ao ângulo de corte do inserto, que afetam diretamente a eficiência do corte e a qualidade da peça usinada. Insertos com ângulos de corte agudos são mais adequados para materiais macios, pois proporcionam cortes mais suaves e eficientes. Por outro lado, insertos com ângulos de corte mais obtusos são mais eficazes em materiais duros, pois oferecem maior resistência ao desgaste. Portanto, é importante considerar a geometria do inserto em relação ao material e à operação de usinagem.

Além disso, o revestimento do inserto é um fator que não deve ser negligenciado. Os revestimentos são aplicados aos insertos para melhorar sua resistência ao desgaste e à corrosão, além de reduzir o atrito durante o corte. Existem diferentes tipos de revestimentos, como TiN (nitreto de titânio), TiAlN (nitreto de titânio e alumínio) e Al2O3 (óxido de alumínio), cada um com suas próprias características e aplicações. A escolha do revestimento adequado pode aumentar significativamente a vida útil do inserto e melhorar a qualidade do corte. Portanto, é importante avaliar as condições de usinagem e escolher um revestimento que atenda às suas necessidades específicas.

Outro aspecto a ser considerado é a compatibilidade do inserto com a máquina que você está utilizando. Cada máquina de usinagem possui características específicas, como velocidade de rotação, potência e tipo de fixação do inserto. É fundamental garantir que o inserto escolhido seja compatível com a sua máquina para evitar problemas de desempenho e segurança. Consulte o manual da máquina e as especificações do fabricante para garantir que o inserto atenda aos requisitos técnicos necessários.

Além disso, a custo-benefício é um fator importante a ser considerado na escolha do inserto ideal. Embora seja tentador optar por insertos mais baratos, é fundamental avaliar a relação entre custo e desempenho. Investir em insertos de alta qualidade pode resultar em economia a longo prazo, uma vez que eles tendem a ter uma vida útil mais longa e a proporcionar um desempenho superior. Portanto, é importante considerar o custo total de propriedade, que inclui não apenas o preço de compra, mas também os custos de manutenção e substituição ao longo do tempo.

Por fim, é recomendável consultar especialistas e fornecedores de Ferramentas De Usinagem para obter orientações sobre a escolha do inserto ideal. Profissionais experientes podem oferecer insights valiosos sobre as melhores opções disponíveis no mercado e ajudar a identificar as soluções mais adequadas para suas necessidades específicas. Além disso, muitos fornecedores oferecem amostras e testes para que você possa avaliar o desempenho dos insertos antes de tomar uma decisão final.

Em resumo, a escolha do inserto ideal para sua máquina de usinagem envolve uma análise cuidadosa de vários fatores, incluindo o material da peça, o tipo de operação, a geometria do inserto, o revestimento, a compatibilidade com a máquina e o custo-benefício. Ao considerar esses aspectos e buscar orientação de especialistas, você estará mais bem preparado para fazer uma escolha informada que maximize a eficiência e a qualidade do seu processo de usinagem.

Dicas de Manutenção para Aumentar a Durabilidade do Inserto

A manutenção adequada dos insertos para usinagem é fundamental para garantir sua durabilidade e eficiência ao longo do tempo. Com o uso correto e cuidados apropriados, é possível maximizar a vida útil desses componentes, resultando em economia e melhor desempenho nas operações de usinagem. Neste artigo, apresentaremos dicas valiosas de manutenção que ajudarão a aumentar a durabilidade do seu inserto.

Uma das primeiras dicas é realizar uma limpeza regular dos insertos. Durante o processo de usinagem, resíduos de material, óleo e sujeira podem se acumular nos insertos, afetando sua performance. É recomendável limpar os insertos após cada uso, utilizando um pano seco ou uma escova macia para remover detritos. Evite o uso de produtos químicos agressivos que possam danificar o revestimento do inserto. A limpeza regular não apenas mantém os insertos em boas condições, mas também ajuda a identificar desgastes ou danos precoces.

Além da limpeza, é importante inspecionar os insertos frequentemente. Verifique se há sinais de desgaste, como lascas, quebras ou deformações. A inspeção deve ser feita antes de cada uso e, se possível, durante as operações de usinagem. Caso identifique qualquer dano, substitua o inserto imediatamente para evitar comprometer a qualidade do corte e a segurança do processo. A detecção precoce de problemas pode evitar danos maiores e custos adicionais.

Outro aspecto a ser considerado é a configuração correta da máquina. A velocidade de rotação, a profundidade de corte e a taxa de avanço devem ser ajustadas de acordo com as especificações do inserto e do material a ser usinado. Configurações inadequadas podem levar a um desgaste excessivo do inserto, resultando em uma vida útil reduzida. Consulte o manual da máquina e as recomendações do fabricante do inserto para garantir que as configurações estejam corretas. A utilização de parâmetros de corte adequados não apenas aumenta a durabilidade do inserto, mas também melhora a qualidade das peças usinadas.

Além disso, a lubrificação adequada é essencial para prolongar a vida útil dos insertos. O uso de lubrificantes apropriados reduz o atrito e o calor gerados durante o corte, minimizando o desgaste do inserto. A escolha do lubrificante deve ser feita com base no material a ser usinado e nas condições de operação. Em alguns casos, a lubrificação pode ser feita por meio de sistemas automáticos, garantindo que a quantidade correta de lubrificante seja aplicada durante todo o processo de usinagem. A lubrificação adequada não apenas aumenta a durabilidade do inserto, mas também melhora a eficiência do corte e a qualidade da superfície das peças usinadas.

Outra dica importante é utilizar pastilhas de corte de metal duro de alta qualidade. A qualidade do inserto tem um impacto direto na sua durabilidade e desempenho. Investir em pastilhas de corte de metal duro de fabricantes renomados garante que você esteja utilizando produtos que atendem a padrões elevados de qualidade e resistência. Esses insertos são projetados para suportar condições adversas de usinagem e oferecem uma vida útil mais longa em comparação com opções de menor qualidade. Portanto, ao escolher pastilhas de corte, priorize a qualidade e a reputação do fabricante.

Além disso, é fundamental armazenar os insertos corretamente quando não estiverem em uso. O armazenamento inadequado pode levar a danos, como lascas ou corrosão. Guarde os insertos em locais secos e limpos, longe de umidade e produtos químicos que possam causar corrosão. Utilize caixas ou suportes específicos para armazenar os insertos, evitando que eles se choquem ou se arranhem. Um armazenamento adequado ajuda a preservar a integridade dos insertos e a garantir que eles estejam prontos para uso quando necessário.

Outra prática recomendada é realizar a troca programada dos insertos. Mesmo que um inserto pareça estar em boas condições, é importante substituí-lo após um determinado número de ciclos de usinagem ou após um período de uso. A troca programada ajuda a evitar falhas inesperadas e garante que você esteja sempre utilizando insertos em condições ideais. Consulte as recomendações do fabricante para determinar a frequência de troca adequada com base nas suas operações específicas.

Por fim, a treinamento da equipe que opera as máquinas é essencial para garantir a manutenção adequada dos insertos. Os operadores devem ser capacitados para identificar sinais de desgaste, realizar limpezas e ajustes corretos nas máquinas. Um operador bem treinado pode contribuir significativamente para a durabilidade dos insertos e a eficiência do processo de usinagem. Portanto, invista em treinamentos regulares e atualizações para sua equipe, garantindo que todos estejam cientes das melhores práticas de manutenção.

Em resumo, a manutenção adequada dos insertos para usinagem é fundamental para aumentar sua durabilidade e eficiência. A limpeza regular, a inspeção frequente, a configuração correta da máquina, a lubrificação adequada, a escolha de pastilhas de corte de metal duro de alta qualidade, o armazenamento correto, a troca programada e o treinamento da equipe são práticas essenciais que contribuirão para maximizar a vida útil dos insertos. Ao seguir essas dicas, você garantirá um desempenho superior nas operações de usinagem e uma redução nos custos operacionais.

Em conclusão, o inserto para usinagem é uma peça-chave que impacta diretamente a eficiência e a qualidade dos processos de fabricação. Compreender suas vantagens, tipos e as melhores práticas de manutenção é essencial para qualquer profissional da indústria que busca otimizar a produção e reduzir custos. Ao escolher o inserto adequado e seguir as dicas de manutenção apresentadas, você não apenas prolongará a vida útil dos componentes, mas também garantirá resultados consistentes e de alta qualidade em suas operações. Investir tempo e recursos na seleção e cuidado dos insertos é um passo estratégico que pode levar sua produção a um novo patamar de excelência.